동결건조 공정의 온도 분포 맵핑: 균일성 확보와 GMP 준수

충전 및 마감(Fill & Finish) 공정 내에서 동결건조(Lyophilization)는 유일한 비연속 공정으로, 바이알 간 균질성(homogeneity) 확보에 추가적인 어려움을 초래한다.

연속 공정은 상대적으로 높은 균일성을 보장하기 쉬운 반면, 동결건조 공정의 특성상 이러한 균일성을 확보하기가 훨씬 더 어렵다.

배치 내 변동성의 주요 요인 중 하나는 각 바이알이 동결건조기 내 위치 및 주변 환경과의 상호작용에 따라 경험하는 열전달(heat transfer)의 차이이다.

이러한 차이를 최소화하기 위해서는 동결건조기 선반(shelf) 전반에 걸쳐 균일한 온도 분포를 확보하는 것이 필수적이다.

이는 각 선반 내의 온도 분포의 균질성과 선반 간의 균일성을 모두 보장하는 것을 의미하며, 바이알로의 열전달에 영향을 미칠 수 있는 온도 구배(thermal gradient)를 방지해야 한다.

그렇다면 동결건조 공정 중 선반의 온도를 균일하게 유지하는 것이 왜 중요한가?

동결 단계(freezing stage)는 결정의 크기와 최종 제품의 다공성(porosity)을 결정하기 때문에, 동결건조 제품의 구조를 형성하는 데 매우 중요하다. 이 단계에서의 온도 균일성은 동일 배치 내 바이알 간의 결정 크기 차이를 최소화하는 데 핵심적이다. 열적 차이는 동일 배치 내 바이알 간의 구조적 불균일성을 유발할 수 있으며, 이는 1차 건조(primary drying)의 효율에 직접적인 영향을 미친다. 즉, 결정 크기에 의해 형성되는 통로(channel), 이후 단계에서의 수증기 제거 용이성, 그리고 최종 제품의 재구성 시간(reconstitution time)과 같은 주요 품질 특성(Critical Quality Attributes, CQAs)에도 영향을 미칠 수 있다.

1차 건조(primary drying) 단계에서는 물이 승화(sublimation)를 통해 제거된다. 이 과정에서 바이알에 공급되는 열에너지는 승화를 유지하기에 충분해야 하지만, 제품의 임계온도(critical temperature)를 초과하지 않아야 하며, 그렇지 않으면 구조적 붕괴(structural collapse)가 발생할 수 있다. 이 단계에서의 온도 균일성은 배치 내 모든 바이알이 적절한 승화 온도에 도달하고 유사한 시점에 1차 건조가 완료되도록 하여, 붕괴 위험 없이 안정적인 건조를 보장한다.

2차 건조(secondary drying) 단계의 주요 목적은 동결건조 제품의 최종 수분 함량을 조정하는 것이다. 이 단계에서는 잔류 수분의 탈착(desorption)을 촉진하기 위해 선반 온도를 상승시킨다. 이때 적용된 온도가 균일하지 않으면, 바이알 간 잔류 수분 제거 정도에 큰 차이가 발생할 수 있으며, 이는 최종 제품의 안정성(stability)과 저장수명(shelf life)에 영향을 미칠 수 있다.

온도 분포 맵핑의 기본 원리

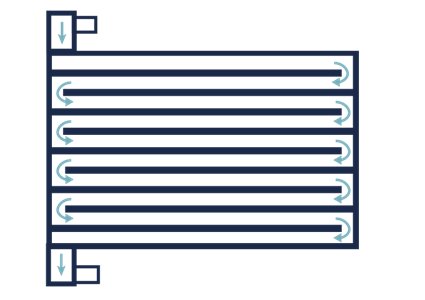

동결건조기의 선반(shelf)은 열교환기(heat exchanger) 역할을 하며, 내부의 폐회로(closed-loop) 시스템을 통해 열매체(thermal fluid)가 순환하면서 제품이 놓인 금속 표면으로 열을 전달한다. 이때 제품은 벌크(bulk) 형태일 수도 있고, 바이알(vial) 또는 카트리지(cartridge)에 충전된 상태일 수도 있다.

선반 내부의 유로(channel)는 열매체가 각 선반 전체에 균일하게 흐르도록 하여, 특정 경로로만 열이 집중되는 현상(preferential path)의 형성을 방지한다.

온도 상승(ramp) 단계 및 등온 유지(isothermal holding) 조건에서 선반 간, 그리고 동일 선반 내에서의 온도 균일성을 정량화하는 것은 전체 배치(batch) 내 온도 변동을 이해하는 데 필수적이다.

만약 선반 간 또는 선반 내 온도가 균일하지 않다면, 동결건조 공정 중 제품 간 변동성(product variability)을 유발할 수 있으며, 그 결과 다음과 같은 문제가 발생할 수 있다.

• 제품 붕괴 (Product collapse)

• 불완전한 동결건조 (Incomplete lyophilization)

• 제품의 비등 현상 (Boiled product)

Thermal Mapping Process

온도 균일성을 평가하기 위해서는 동결건조기 모든 선반의 여러 지점을 모니터링해야 한다.

이 시험은 무선 센서(wireless sensors)를 사용하여 수행할 수도 있으며, 추가 연결 포트가 있는 경우에는 시스템에 프로브(probe)를 설치하여 장비의 제어 소프트웨어를 통해 모니터링할 수도 있다.

정확한 결과를 얻고 챔버 내부 간섭을 최소화하기 위해, 센서는 선반 표면과 직접 접촉하도록 배치해야 하며 시험 중 움직이지 않도록 고정해야 한다.

가장 일반적인 설정은 데이터로거(datalogger)에 연결된 열전대(thermocouple) 또는 무선 온도 센서를 사용하는 것이다. 이들은 전체 공정 사이클 동안 데이터를 기록하며, 시험 종료 후 데이터를 다운로드하여 시스템에 연결된 공정 제어 센서를 통해 각 단계별로 분석한다.

열전대는 외부 데이터로거에 연결되어, 공정 전체 사이클 동안 온도 모니터링이 가능하다.

맵핑뿐 아니라 향후 생산 공정에서도 성공적이고 재현 가능한(cycle reproducible) 사이클을 확보하기 위해 다음 사항들이 보장되어야 한다

- 장비는 연간 예방정비와 유지보수가 수행되어야 하며, 공정 제어 요소의 교정(calibration), 선반의 평탄도(flatness) 및 평행도(parallelism) 검증, 그리고 응축기(condenser)의 적절한 작동 확인(응축 또는 누출 방지 목적)이 포함되어야 한다.

- 장비는 내부 절차에 따라 세척(cleaning)되어야 한다..

- 온도 분포 맵핑(thermal mapping)을 위해 외부 열전대 그룹(external thermocouple group)이 교정되어야 한다.

- 시험을 위한 온도 및 압력 설정값(Set Point, SP)을 정의하기 위한 레시피(recipe)가 설정되어야 한다.

일반적으로 동결(freezing), 1차 건조(primary drying), 2차 건조(secondary drying)의 세 단계에 대해 각각 기준 SP가 정의된다.

센서 배치(Sensor Placement)

온도 변동이 크게 발생할 것으로 예상되는 영역을 식별해야 한다.

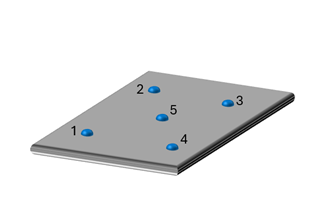

열전대(thermocouple)의 배치 위치는 선반의 모서리(corners)와 중앙(center)을 포함해야 하며, 이는 Recommended Best Practices in Freeze Dryer Equipment Performance Qualification: 2022 (1) 문서에서 권장된 사항이다(그림 2 참조).

이러한 위치 선정은 선반 전반의 온도를 보다 대표성 있게 측정할 수 있도록 한다.

그림 2. 동결건조기 선반의 열전대 배치

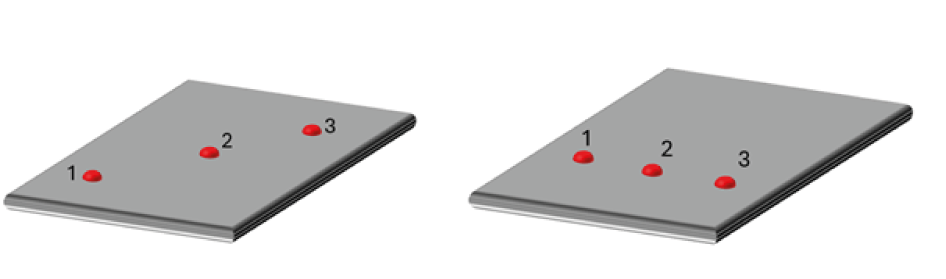

산업용 동결건조기에서는 선반 표면이 넓고 접근이 어려운 경우가 있으므로, 센서를 대각선(diagonal) 방향이나 동결건조기 전면(front)에 배치하여

열매체 유입구(inlet)와 유출구(outlet) 영역을 모두 커버할 수 있다.

그림 3. 동결건조기 선반의 열전대 배치

동결건조기는 동결 단계에서 -55ºC부터 멸균 사이클 중 121ºC까지 운전이 가능하지만, 선반 온도 균일성을 평가하기 위한 권장 범위는 -40ºC에서 40ºC이다. 다만, 각 장치와 운전 온도를 평가하여 적절한 범위를 결정해야 한다.

이 시험의 목적은 극한 온도와 압력을 사용하여 장치의 최대 성능을 평가하는 것이 아니며, 이는 초기 적격성(Initial Qualification) 또는 재적격성(Requalification) 시험의 일부로, 온도 분포 맵핑(Thermal Mapping)과는 별개이다.

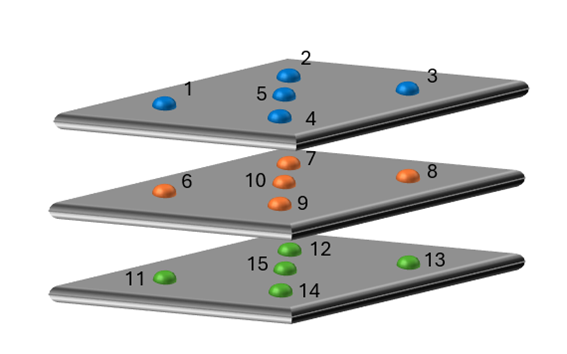

앞서 언급했듯이, 열 흐름은 선반 가장자리(edge)에서 중앙(center)으로 갈수록 달라질 수 있다. 동결 단계에서 챔버 내부 벽(inner wall)은 일반적으로 선반보다 따뜻하여, 선반 가장자리의 열 부하(thermal load)가 증가한다. 이로 인해 해당 위치의 센서는 상대적으로 높은 온도를 기록하고, 더 큰 변동성을 나타낼 수 있다.

그림 4. 동결건조기 선반에 배치된 15개의 열전대

데이터 분석(Data Analysis)

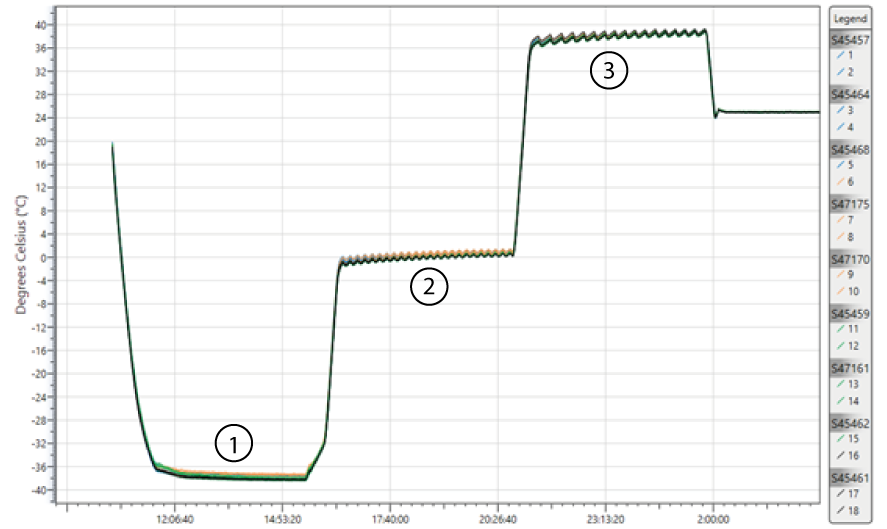

사이클이 완료되면 데이터를 다운로드하고, 그림 5와 유사한 그래프를 생성한다.

동일 선반에 설치된 열전대는 색상 코드를 사용하여 온도 분포(temperature dispersion)를 시각적으로 확인할 수 있다.

그림 5. 전체 사이클 그래프 표현

이전에 온도 분포 맵핑을 위해 정의된 다양한 설정값(Set Point, SP)을 분석하여 열전대 간 분포(thermocouple dispersion)를 평가하고 온도 균일성을 확인한다.

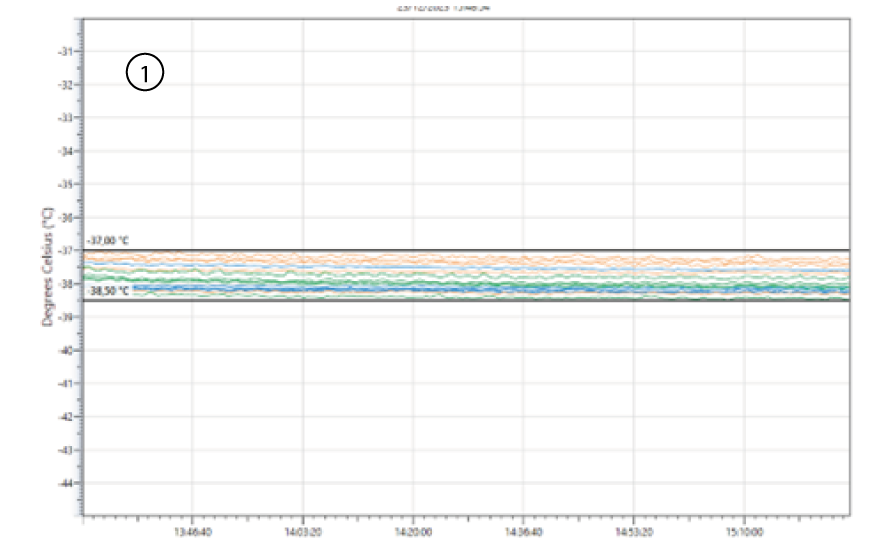

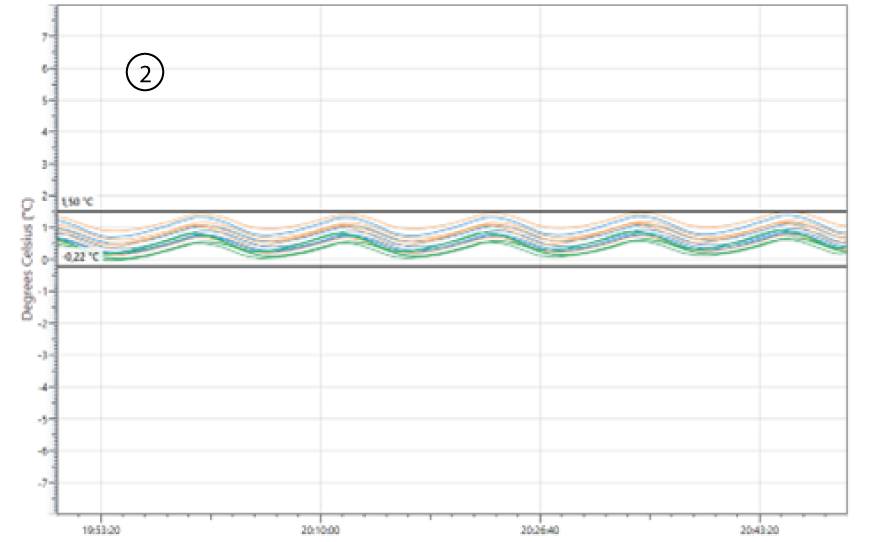

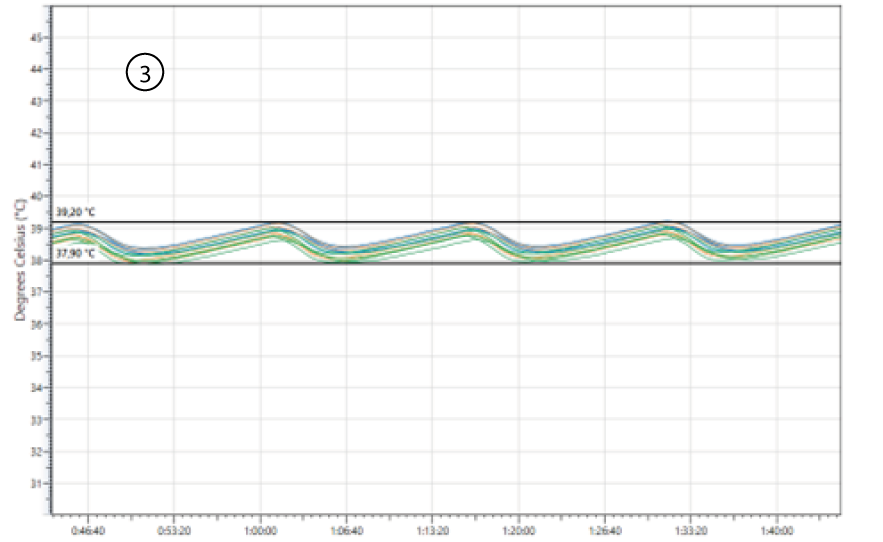

각 기준 SP(reference SP)에서 최소 30분 이상 평가해야 한다.

그림 6. 동결 단계 중 열전대 그래프

그림 7. 1차 건조 단계 중 열전대 그래프

그림 8. 2차 건조 단계 중 열전대 그래프

홀딩(holding) 단계에서는 설정값(set point)에서의 열매체(fluid) 조절로 인해 온도 변동(oscillation)이 발생할 수 있다(그림 7, 8 참조). 그러나 모니터링된 모든 지점에서 프로브(probe) 간 분포가 2°C 이하라면, 동결건조기는 선반(shelf) 균일성이 우수한 것으로 간주된다.

결론(Conclusion)

동결건조 공정에서는 바이알 간 일정 수준의 불균일성(heterogeneity)이 불가피하다. 그러나 이러한 변동성을 최소화하는 것은 제품 품질(product quality) 보장을 위해 매우 중요하다.

이를 달성하는 핵심 요인은 동결건조기 선반 전체의 최적 온도 균일성(thermal uniformity)을 유지하는 것으로, 온도는 공정 전반에 직접적인 영향을 미친다.

온도 구배(temperature gradient)는 잔류 수분(residual moisture) 및 제품 형태(product morphology)의 차이를 초래할 수 있다. 이를 방지하기 위해, 연간 장비 재적격성(annual equipment requalification)의 일환으로 온도 분포 맵핑(thermal mapping)을 수행하여, 낮은 온도 균일성으로 인해 배치 품질(batch quality)이 저하되지 않도록 해야 한다.

성공적인 온도 분포 맵핑 시험은 단순히 적격성을 확인하는 것을 넘어, 선반 상태가 양호하며 열매체가 특정 경로로 집중되지 않고 균일하게 순환함을 검증하는 역할도 한다.