소개

이 자료는 일반적으로 "CIP"라고 불리는 Clean-In-Place 방법에 대한 간략한 소개이다. CIP는 검증된 절차를 통해 분해 없이 가공 장비를 자동으로 세척하는 방법이다.

스프레이 헤드나 액체 충진(flooding)을 통해 세척 용액이 세척 대상 표면에 접촉될 수 있다면 해당 장비는 CIP가 가능하다. 충진 방식의 시스템은 일반적으로 수압 또는 기계적 방식으로 교반된다.

CIP 방식으로 세정 가능한 장비의 예로는 탱크, 배관 시스템, 필터 하우징, 덕트, 컨베이어, 유화기(homogenizer), 원심 분리기, 열교환기 등이 있다.

CIP의 역사

CIP가 도입되기 전까지는 가공 장비의 세척 방식으로 수작업 세척이 일반적인 표준이었다. 배관 시스템과 가공 장비는 분해 후 사람이 직접 손으로 세척하였고, 세척이 완료된 후에는 부품을 다시 조립하고 살균하는 과정을 거쳤다.

이러한 수작업 세척 방식은 장비의 크기에 심각한 제약을 주었다. 예를 들어, 배관의 길이는 약 10피트를 초과할 수 없었는데, 이는 배관 조작의 어려움, 전동 브러시를 활용한 세척 한계, 세척조(wash tank)의 크기 제한 등과 관련이 있었다. 또한 제품 저장 탱크는 높이가 약 8피트로 제한되었는데, 이는 평균 신장인 작업자가 막대에 브러시를 달아 탱크 천장이나 벽 상단을 세척할 수 있어야 했기 때문이었다.

CIP 시스템에 대한 필요성은 제2차 세계대전 당시 금속 부족으로 인해 유제품 공장에서 금속 배관 대신 Pyrex 유리관을 사용하게 되면서 대두되었다. 유리관은 깨지기 쉬웠기 때문에, 유제품 생산자들과 작업자들은 분해 없이 유리관을 세척할 수 있는 방법을 적극적으로 모색하게 되었다.

최초의 자동 CIP 시스템은 1953년, 가족이 운영하는 유제품 공장에 설치되었다. 이후 CIP 기술은 빠르게 발전하였고, 1960년대 중반에는 유제품 공장 전반에 널리 보급되었다.

고(故) 데일 사이벌링(Dale Seiberling)은 CIP 개발에 중요한 역할을 한 인물로, 1960년대에는 유제품 및 비유제품 시스템 개발, 1970년대 후반에는 최초의 제약용 CIP 시스템 구축에 관여하였다 (Seiberling, 1997; Seiberling, 2008).

CIP의 기본 개념

CIP의 기능적 목표

CIP의 주요 기능적 목표는 다음과 같다:

적용되는 공정

대부분의 CIP 세척 사이클은 다음 단계 중 하나 이상을 포함한다:

헹굼은 일반적으로 CIP 사이클의 첫 번째 단계이다. 헹굼은 가열하거나 가열하지 않은 물을 사용하여 표면의 느슨한 오염물과 잔류물을 제거하는 과정이다. 헹굼에 사용된 물은 오염물이나 화학물질의 용해 또는 부유 농도에 따라 재사용되거나 폐수 배출구로 배출될 수 있다.

세척은 세척액(화학물질)과 교반을 이용해 붙어 있는 오염물질을 제거하는 과정이다. 세척에 사용되는 화학물질은 오염물의 종류와 세척 대상 표면의 특성에 따라 효과적으로 선택된다. 교반은 스프레이 충격, 수압 흐름, 기계적 교반(믹서), 초음파, 기포 등의 방법들 중 하나 이상의 방법이 사용된다.

살균은 세척된 장비 표면에 존재하는 박테리아를 사멸시키고 증식을 방지하기 위해 특별히 사용된다. 펌프로 주입하거나 물에 용해되는 살균제가 표면에 접촉된 상태로 유지되어 살균 목적을 달성한다.

건조는 보통 따뜻하거나 뜨거운 공기를 이용해 이루어진다. 건조 단계는 제품 접촉 표면에서 물기를 제거하여 박테리아 증식을 막고, 가동 초기에 제품이 희석되는 것을 방지하는 역할을 한다.

일반적인 CIP 사이클은 특정 오염물질을 제거하기 위해 개별 가공 장비에 맞춰 맞춤 설계된 일련의 단계들로 구성된다. CIP 사이클의 예시는 다음과 같다:

기본 시스템 구성

현재 사용되는 CIP 시스템은 크게 일회용(single use)과 재사용(reuse) 두 가지 유형으로 나뉜다.

일회용 시스템(그림 1 참고, 휴대용 일회용 CIP 시스템 예시)은 사용 후 모든 세척액을 폐수로 배출한다. 재사용 시스템은 세척액을 저장하여 이후 세척 사이클에서 재사용한다.

일회용 시스템은 다음과 같은 주요 구성 요소로 이루어져 있다:

Figure 1. Single-use CIP system. Photo courtesy of the Robert .M. Kerr Food and Agricultural Products Center, Oklahoma State University.

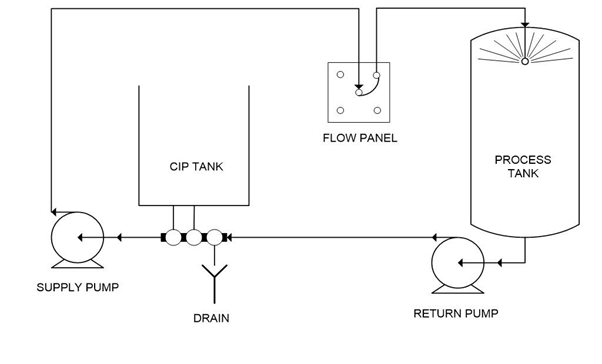

재사용 시스템은 일회용 시스템과 동일한 구성 요소를 포함하며, 세척수를 저장하여 재사용하기 위한 저장 탱크(holding tanks)가 추가되어 있다. 전형적인 재사용 시스템의 개략도는 그림 2에 나타나 있다.

Figure 2. Simplified drawing of a CIP reuse system.

운영 요구사항

CIP 시스템 운영에 있어 다섯 가지 변수의 제어 및 문서화가 매우 중요하다:

CIP 용액의 온도는 공정 요구사항과 세척 화학물질의 활성도에 따라 결정된다. 온도는 공정 중 온도에 민감한 단계(예: 세척) 전반에 걸쳐 기록된다.

배관 내 난류(turbulent flow) 유지 관리는 세척 효과에 중요한 요소이다. 난류는 표면에 대한 수압적 “scrubbing”을 촉진한다. 일반적으로, 배관 내 유체 속도가 초당 최소 5피트(약 1.5미터) 이상이면 난류 상태가 유지된다. CIP 유체의 유량은 보통 유량계(flow meter)와 보안 데이터 기록 장치를 이용해 측정 및 기록하여 공정 검증에 활용된다.

또한, 배관 형상(pipe geometry)은 dead-ends와 기포 발생을 줄이고, 세척 용액이 표면에 완전히 적셔지도록 설계되어야 한다(Lloyd, 2008).

CIP 유체 순환 시스템에서 적절한 압력 유지가 스프레이 장치의 신뢰성 있는 작동에 필수적이다. 압력은 유량을 간접적으로 나타내는 지표 역할을 하며, CIP 용액의 압력은 속도의 제곱에 비례한다. 많은 CIP 제어 시스템에서는 작업 이력을 문서화하기 위해 압력을 기록한다.

일반적으로 세척 화학물질은 세제(산성 또는 알칼리성), 살균제, 또는 소독제로 구분된다. 세척 화학물질의 농도는 세척 효과를 평가하는 중요한 지표이다. 화학물질 농도는 수동으로 측정하거나 conductivity probe를 이용해 자동으로 측정할 수 있다. 최적의 화학물질 농도 수준은 보통 화학물질 공급업체에서 권장한다.

세척 사이클 시간은 세척 용액이 세척 대상 표면에 접촉하여 필요한 조건들(온도, 유량, 압력, 농도)을 충족하는 기간을 의미한다. 사이클 시간은 실험적으로 결정되며, 오염물의 양과 특성, 표면 형상, 화학물질 농도 및 비용, 생산 라인의 가용성(예: 생산 및 인력 요인), 그리고 유연한 씰(flexible seals)과 금속 및 플라스틱 표면의 구성 등 다양한 요소에 따라 달라진다.

스프레이 장치

설명

스프레이 장치는 세척이 필요한 표면에 CIP 용액을 분사하는 장치이다. 일반적으로 정적(static) 장치와 동적(dynamic) 장치의 두 가지 유형이 있다. 정적 스프레이 장치는 움직이지 않는 고정형 헤드로, 구멍이 뚫린 노즐 역할을 한다. 대표적인 유형으로는 스프레이 볼, 튜브, 버블 형 장치가 있으며, 각각은 이름 그대로의 형태에 다수의 분사 구멍이 뚫려 있다. 정적 스프레이 볼은 일반적으로 20-30 gpm(113 L/min)의 유량과 20-30 psi(138~207 kPa)의 압력 손실을 기준으로 설계된다. 정적 스프레이 볼의 유효 세척 반경은 약 8피트(2.4m)이다.

Figure 3. Fixed spray balls, Photo courtesy of the Robert M. Kerr Food and Agricultural Products Center, Oklahoma State University.

동적 스프레이 장치는 세척 유체나 기계적인 방식에 의해 구동되는 회전식 스프레이 헤드 또는 본체를 가지고 있다(그림 4 참조). 스프레이 볼은 공정 중에도 탱크 내부에 그대로 남겨두는 경우가 많다. 표 1에는 정적 및 동적 스프레이 장치의 장단점이 정리되어 있다.

Figure 4. Fluid driven dynamic spray devices. Photo courtesy of the Robert M. Kerr Food and Agricultural Products Center, Oklahoma State University.

스프레이 볼 유형 | 장점 | 단점 |

정적 | 기계 구조가 단순하고, 비용이 낮으며, 유지보수가 간편하다. 밸리데이션이 비교적 용이하며, 분사 방향을 맞춤형으로 설계할 수 있다(맞춤 드릴링). | 막힘에 취약하고, 분사력이 상대적으로 낮다. |

동적 | 더 높은 분사력과 유도된 흐름을 통해 우수한 세척 성능을 제공한다. | 기계 구조가 복잡하고, 비용 및 유지보수 부담이 크다. 밸리데이션에 더 많은 노력이 필요하며, 막힘에 취약하다. |

표 1. 정적 및 동적 스프레이 장치의 장점과 단점

적용

고정형 스프레이 볼은 공정 장비의 세척 요건에 맞게 구멍의 배치 패턴과 직경을 맞춤 설계하여 제작할 수 있다. 장비가 신중하게 설계되고 설치되면, 전략적으로 배치된 최소한의 스프레이 볼만으로도 세척이 가능하다. 스프레이 볼은 모든 표면에 충분한 압력과 세척 유체가 고르게 분사되도록 배치되어야 한다.

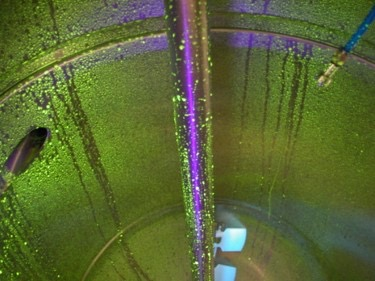

스프레이 장치 커버리지 시험(coverage test)은 세척 대상 표면에 세척 유체가 적절히 도달하는지를 문서화하기 위한 절차이다. 시험은 세척 대상 표면에 수용성 염료(예: Riboflavin)를 도포한 후, 스프레이 장치를 통해 물을 분사하여 이를 세척함으로써 수행한다. Riboflavin 염료는 자외선(블랙라이트) 하에서 형광을 띄기 때문에 쉽게 식별할 수 있다(그림 5 참조). 염료가 제거되는 과정을 육안으로 확인하고, 염료가 일관되게 모두 제거될 때까지 시스템을 조정한다. 스프레이 장치의 커버리지 시험은 장비가 제조사 공장에 있을 때, 설치 직후, 그리고 시스템에 변경이 발생한 후에 수행할 것을 권장한다.

Figure 5. Interior of a process tank that has been sprayed with a riboflavin solution that is fluorescing under illumination of black light. Photo courtesy of the Robert M. Kerr Food and Agricultural Products Center, Oklahoma State University.

세척제

일반 개요

화학적 세척제는 습윤(wetting), 용해(dissolving), 비누화(saponification), 유화(emulsification), 분산(dispersion), 착리(sequestering) 등의 작용 기전을 이용한다. 조제된 세척제는 종종 여러 가지 세척제를 혼합하여 구성된다. 대부분의 세척제 조성물에는 표면 장력을 낮추는 역할을 하는 습윤제(계면활성제)가 포함되어 있다. 표면 장력 감소는 세척액과 세척 대상 표면 간의 접촉 면적을 늘려 세척제 사용량을 줄이는 데 도움을 준다. 잔여물의 용해는 세척제의 주요 작용 기전 중 하나이며, 목적은 오염물(예: 설탕)을 세척액(예: 물)에 녹이는 것이다. pH, 온도, 교반, 잔여물의 물리적 형태 등 다양한 요인이 용해도에 영향을 미친다. 산, 염기, 계면활성제, 용매가 첨가되어 오염물을 보다 쉽게 용해시키기도 한다.

산성 첨가제(낮은 pH)는 오염 잔여물을 용해하는 데 사용된다. 인산, 아세트산, 구연산, 질산 등이 대표적인 산성 세척제이다. 가수분해제는 높은 pH 값을 가진 알칼리성 물질로, 지방을 가수분해하여 비누와 글리세롤을 형성한다. 수산화나트륨, 수산화칼륨, 소다회(탄산나트륨), 삼인산나트륨 등이 그 예이다. 유화제는 섞이지 않는 두 액체(예: 기름과 물)에서 액체 오염물을 더 작은 방울로 분해하여 세척액 내에 분산시킨다. 분산제는 유화제와 유사하지만 고체 입자에 작용한다. 격리제(sequestrant)는 미네랄을 용해 가능하게 만든다. 킬레이트제(chelants)는 격리제의 한 종류로, 연화되지 않은 makeup water에서 미네랄을 제거하는 데 자주 사용된다. 그 밖에 효소, 촉매, 용매 등의 세척제가 있다. 효소는 표면의 바이오필름 제거에 점점 더 중요한 역할을 하고 있다.

공정 조건에 맞는 세척제의 선택

세척제는 일반적으로 특정 상황에 맞춰 설계된 복합 화학 제형으로 구성된다. 일반적인 오염물에는 단백질, 탄수화물, 지방, 염분, 미생물 등이 포함되며, 대부분의 공정에서 접촉 표면은 다양한 스테인리스강, 플라스틱, 탄성중합체(elastomer) 등으로 이루어진다. 맞춤형 세척제는 기본 처방을 바탕으로 시작하여, 최종 사용자의 요구에 맞춰 다양한 첨가제를 보강하는 방식으로 설계된다.

특정 요구사항의 예로는 독특한 오염물의 특성, 설비의 구조 및 재질, 수질, 안전성, 환경 요건, 예산, 사용 가능한 시간 등이 있으며, 이러한 요소들이 제형 설계에 반영된다. 이처럼 세척제의 조성은 복잡하고 고도로 특수화된 작업이므로, 실무 경험과 해당 분야에 대한 깊은 전문 지식을 갖춘 전문가가 이를 담당해야 한다.

시스템 밸리데이션

허용 기준

최종 사용자는 설비 세척 상태에 대한 자체 허용 기준을 설정해야 한다. 교차오염의 우려가 없는 단일 용도의 장비의 경우, 육안 검사가 적절할 수 있다(Bismuth and Neumann, 2000). 그러나 다목적 장비의 경우, 제품 및 장비 표면에 잔류할 수 있는 타깃 물질에 대해 정량적 분석 기반의 허용 기준이 요구될 수 있다(LeBlanc, 2000).

샘플링 방법

샘플링 방법의 선택은 시스템 밸리데이션에 있어 매우 중요하다. 샘플은 전체 시스템을 대표하거나, 최악의 경우(worst-case)를 가정한 조건을 반영해야 한다. 대표적인 샘플링 방법에는 직접 표면 관찰, 스왑(Swab), 린스(Rinse), 플라시보(Placebo) 방식의 네 가지가 있다.

직접 표면 샘플링의 최신 방법은 육안 관찰이며, 스왑 샘플링은 섬유 재질의 도구를 사용하여 표면을 닦아 잔류물을 제거하는 방식이다. 이렇게 수거한 잔류물은 스왑에서 추출하여 분석한다.

린스 샘플링은 CIP 공정의 최종 헹굼 물(rinse water) 또는 별도로 준비한 헹굼 물을 채취하여 오염 여부를 분석하는 방식이다. 플라시보 샘플링은 제약 산업에서 기원한 방법으로, 실제 생산 및 CIP 사이클을 거친 후 유효성분이 포함되지 않은 플라시보 제품(비활성 약물)을 제조하여 이를 분석하는 방식이다(LeBlanc, 2000). 플라시보 제품을 통해 유효성분의 잔류량을 분석하며, 이 기법은 특정 성분을 제거한 “플라시보” 제품을 만들어 제조 공정을 밸리데이션할 때에도 효과적인 방법으로 활용된다.

분석 방법

유효한 분석 방법은 해당 오염물에 대해 안정성, 정확성, 정밀성, 선택성을 모두 갖추어야 하며, 시료 내 목표 잔류 한도의 최소 25%를 검출할 수 있는 검출한계(LOD, Limit of Detection)를 가져야 한다(LeBlanc, 2000). 크로마토그래피 기반 분석법(LC/MS, GC/MS, HPLC 등)은 세척 밸리데이션 연구에서 자주 선호되는 방법이다(Bismuth and Neumann, 2000).

운영, 유틸리티 및 유지보수

많은 운영, 유틸리티 및 유지보수 문제들이 CIP 시스템에서 종종 간과되며, 이는 심각한 문제로 이어질 수 있다. 가스킷(Gasket)이 대표적인 예이다. 가스킷은 시간이 지남에 따라 마모되고 탄성 특성을 상실하므로 주기적으로 교체해야 한다. 특히 누수가 발생하는 연결부에서 가스킷을 과도하게 조이면, 가스킷이 파이프라인 및 제품 흐름 경로 안으로 밀려 들어가는(압출되는) 현상이 발생할 수 있다. 압출된 가스킷은 청소가 어려운 미세한 틈을 형성하며, 이는 박테리아 증식을 촉진할 수 있다.

이러한 문제를 해결하기 위해 토크 리미터(torque limiter), 개선된 피팅(예: Swagelok’s TS Series Biopharm fittings), 그리고 더 우수한 가스킷 재료가 활용된다. 또한 색상 코드나 라벨이 부착된 가스킷은 교체 작업을 용이하게 하는 데 도움을 준다.

CIP 시스템에 사용되는 스팀은 건조하고 깨끗해야 하며 충분한 압력으로 공급되어야 한다. 응축수 분리기(condensate separator)를 사용하여 스팀이 제어 밸브에 도달하기 전에 수분을 제거할 수 있다. 유지보수 작업을 용이하게 하기 위해 우회관(bypass)과 차단 밸브(shutoff valve)를 시스템에 포함해야 한다. 또한, 이중 스트레이너(duplex strainer)와 더트 레그(dirt leg)도 포함되어야 한다. 스팀이 제품에 직접 주입되는 시스템에서는 스팀 라인의 청소가 필요할 수 있다.

압축공기는 CIP 시스템에서 제어장치 작동, 라인 및 탱크, 장비의 건조 등에 자주 사용된다. 시스템 내 오일, 박테리아, 입자 및 수분은 반드시 제거해야 하며, 적절한 여과장치와 트랩을 설치해야 한다. 박테리아 제거를 위해 자외선(UV) 램프를 도입할 수도 있다. 압축공기 시스템은 주기적으로 점검 및 청소해야 한다.

CIP 작업에는 연수(연화 처리된 여과수)를 사용하는 것이 권장된다. 경수에 포함된 미네랄은 오염물, 세척제, 스테인리스강 표면과 상호작용할 수 있다. 미네랄 함량은 연중 수질에 따라 변동될 수 있어, 공정에 영향을 미치며 이를 추적하고 식별하기 어려운 변화를 초래한다.

스테인리스강은 무적이 아니며, 철이나 기타 금속 오염물에 노출되면 천공(pitting)이나 부식이 발생할 수 있다. 염화물 또는 황 함량이 높은 유체가 스테인리스강과 지속적으로 접촉해서는 안 된다. 세척제나 살균제는 최대 20분 이내에 스테인리스강 표면에서 완전히 헹궈내야 한다. 갑작스러운 온도 변화는 스테인리스강에 피로와 균열을 유발할 수 있으므로 주의해야 한다. 화학물질의 최대 권장 농도를 초과해서는 안 된다. 초기 passivation과 정기적인 스테인리스강 장비의 청소는 지속적인 성능 유지에 매우 중요하다.

CIP의 미래

다음과 같은 CIP 관련 트렌드를 주목해야 한다:

사이드바: CIP의 10가지 개념 (Bowser, 2021)